Анализ отказов в микроэлектронике

Анализ отказа полупроводниковых устройств необходим для выяснения причины отказа и обеспечения на основе этой информации оперативной обратной связи с этапами производства и проектирования. В связи с рыночными требованиями более высокой надежности и разработкой устройств с более высокой степенью интеграции и большими размерами чипа для анализа отказов требуются самые новые технологии.

Чтобы гарантировать надежность, анализ должен быть "встроен" в устройство еще на стадиях проектирования и производства. Однако невозможно полностью избавиться от отказов во время производства и использования в полевых условиях. Поэтому для предотвращения повторного возникновения подобных сбоев, должен быть выполнен анализ отказа. Он необходим для выяснения причины отказа и обеспечения на основе этой информации оперативной обратной связи с этапами производства и проектирования.

Что такое анализ отказов?

Анализ отказа начинается, когда находящееся под наблюдением устройство утрачивает свои основные функции согласно критериям отказа. Отказы включают полную потерю функций и различные уровни деградации. По мере того как электронное оборудование становится все более сложным, отказы уже не ограничиваются отдельными компонентами, а превращаются в сложный отказ всей системы. Анализ отказа без учета этих факторов может привести к ошибочным корректирующим действиям.

Анализ отказа – это исследование характера и механизма отказа с использованием оптических, электрических, физических и химических методик анализа. Прежде чем начать анализ, необходимо собрать подробности об обстоятельствах и симптомах отказа. Сюда входит исследование изменений электрических характеристик и других предшествующих отказу данных, среды, условий нагрузки, монтажа и возможность человеческих ошибок. Анализ этих факторов позволит сделать предположение о потенциальном характере и механизме отказа. На основе этого предположения определяются наиболее подходящие методы и процедуры. Недостаточная информация относительно обстоятельств и симптомов отказа может привести к неподобающему выбору методики анализа, а, следовательно, к значительным затратам труда и времени.

Градация отказов по размерности

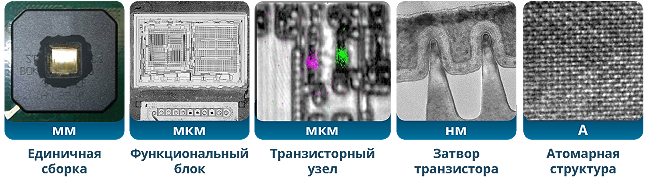

Отказы могут быть вызваны дефектами на разном уровне, начиная с визуально различимых трещин, заканчивая нарушениями на атомарном уровне. На рис. 1 показана геометрическая градация отказов по размерности.

Рис. 1. Геометрическая градация отказов по размерности

Процедура анализа отказов

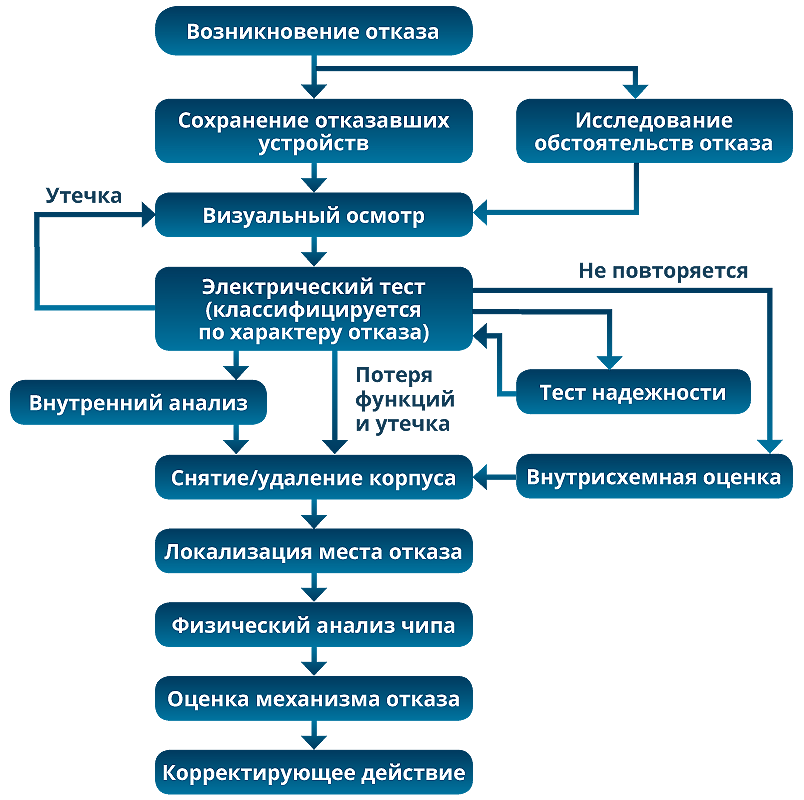

Как уже упомянуто, анализ отказа зависит от многих факторов. На рис. 2 представлена общая процедура анализа отказа. Отказавшее устройство сначала подвергается визуальному осмотру корпуса (входной контроль) и проверке электрических характеристик. Если отказ подтверждается, то вскрывается корпус (производится пробоподготовка) и чип анализируется согласно характеру отказа. В зависимости от типа дефекта для его локализации применяются различные методы. Соответствие между типом дефекта и применяемым методом приведены в табл. 1. И только затем выясняется механизм отказа и определяются корректирующие действия.

Рис. 2. Общий алгоритм процедуры анализа отказа

Типы дефектов и методы локализации анализа отказов

Таблица 1. Методы локализации, применяемые для различных типов дефектов

| Тип дефекта | Методы локализации |

| Загрязнение, Посторонние частицы | FIB/SEM, TEM/STEM, EDX, EELS |

| Резистивная перемычка, мостик | DLS – LADA, SDL, RIL |

| Разрыв | SLS - CV-OBIC, OBIRCH |

| Не корректная схема | DLS – LADA, SDL, RIL |

| Отклонение от геометрии | FIB/SEM, TEM, STEM |

| Полость | SLS – NB –OBIC, SEI |

| Аномальный слой | FIB/SEM, TEM, STEM, EDX,EELS |

| Нарушение барьерного слоя | FIB/SEM, TEM, STEM, EDX,EELS |

| Дефектная поверхность контакта | FIB/SEM, TEM, STEM, EDX,EELS, AES, XPS, TOF-SIMS |

| Утечка | PEM, EBIC |

| Локальная концентрация легирующей примеси | FIB/SEM, TEM, STEM, EDX,EELS, AES, XPS, TOF-SIMS |

| Дефект кристалла, Напряжение | SLS – NB –OBIC, SEI |

| Короткое замыкание | SLS - CV-OBIC, OBIRCH, TEA |

| Резистивный переход | SLS - CV-OBIC, OBIRCH |

| Электро-миграция | SLS - CV-OBIC, OBIRCH |

Словарь терминов и определений по анализу отказов

| SEM | сканирующий электронный микроскоп |

| STEM | сканирующая просвечивающая электронная микроскопия |

| TEM | просвечивающая электронная микроскопия |

| EELS | спектроскопия потеря энергии электронами |

| EBIC | измерения тока, индуцированного электронным лучом |

| EDX | энергодисперсионный анализ |

| X-Ray | рентгеновский анализ |

| SAM | акустическая микроскопия |

| IR | инфракрасная спектроскопия |

| EBT | тестирование электронным лучом |

| PEM | фотоэмиссионный анализ |

| LSI | определение логического состояния сигналов путем пассивного накопления эмиссии |

| EHR | рекомбинация электронно-дырочных пар |

| HCL | люминесценция горячих носителей |

| GOL | утечка в подзатворном диэлектрике |

| TEA | термоэмиссионный анализ |

| LSM | конфокальная лазерная сканирующая микроскопия |

|

LVP |

измерение напряжения лазерным лучом |

| LVI | визуализация контраста напряжения лазерным лучом |

| TRE | эмиссионное зондирование с разрешением по времен |

| RIE | реактивное ионное травление |

| FIB | ионно-лучевая микроскопия |

| AFM | атомно-силовая микроскопия |

| SPM | сканирующая зондовая микроскопия |

| STM | сканирующая туннельная микроскопия |

| SLS | статическая лазерная стимуляция |

| OBIC | измерение тока, индуцированного оптическим лучом при постоянном напряжении смещения |

| OBIRCH | изменение сопротивления индуцированное оптическим лучом |

| SEI | метод визуализации эффекта Зеебека |

| WDX | волновой микроанализ |

| TOF-SIMS | времяпролетная масс-спектроскопия вторичных ионов |

| D-SIMS | динамическая масс-спектроскопия вторичных ионов |

| XPS | рентгеновская фотоэлектронная спектроскопия |

ВЫВОД:

Процесс изготовления полупроводниковой пластины включает сотни шагов с использованием различных типов материалов, что требует широкого диапазона знаний о процессах проектирования и производства. Если на каком-то этапе проектирования/производства происходит сбой, то найти причину отказа - это сложная процедура, которая требует знаний о современных методах исследований. Однако, проведение такой процедуры чрезвычайно необходимо, так как анализ отказов позволяет найти причину отказа, устранить ее, предотвратить сбой в работе микросхемы, откорректировать процесс производства, что в конечном итоге снижает выпуск бракованной продукции, снижает затраты производства и обеспечивает производство надежной микроэлектроники.

Требуется консультация по анализу отказов?

Обращайтесь к нашим специалистам! Мы сориентируем Вас по необходимым для Вас методикам, подберем оборудование для анализа отказов с учетом Вашего технологического процесса.

Присылайте Ваши вопросы на эл.почту dv@sernia.ru, тел. +7 495 204 13 17.