Тонкие пленки и методы их получения

Тонкие пленки используются для улучшения поверхностных свойств твердых веществ и получили широкое распространение в микро- и наноэлектронике, электротехнике, оптике, космической технике, пьезотехнике, машиностроении и строительной индустрии. Правильный выбор материала может повысить устойчивость против коррозии, эрозии, истирания, износа, воздействия различных агрессивных сред.

Тонкие пленки

Тонкие пленки – слой вещества, толщиной от нескольких монослоев до нескольких микрон, представляющий собой термодинамически стабильную или метастабильную часть гетерогенной системы, занимающей промежуточное положение между отдельными молекулами или макромолекулами и объемными компонентами твердого тела [1]. Они играют очень важную роль в современной технике и их значение в научно-техническом прогрессе невероятно велико.

Материал и свойства самой поверхности подложки, а также условия формирования вещества на поверхности подложки в значительной степени определяют свойства материалов в тонкопленочном состоянии. Пока невозможно указать на универсальный способ получения тонких пленок, отвечающий всем случаям применения, но возможно установить некоторые особенности их формирования. Как и у других материалов, скорость и тип химических процессов при формировании тонких пленок – это функции давления, состава газовой фазы и температуры, при этом необходимо учитывать топохимический характер развития процессов обмена химическими компонентами между газовой, жидкой и твердой (формируемым материалом пленки) фазами.

Методы получения тонких пленок

Методы получения тонких пленок разделяют на физические и химические. Физические методы в свою очередь разделяются на испарение в вакууме и плазменное напыление. Методы испарения в вакууме обеспечивают большую чистоту покрытия и возможность контролировать процесс.

К основным способам получения тонких пленок методами испарения в вакууме относят: электронно-лучевое напыление, испарение лазерным лучом, катодное напыление, магнетронное напыление, реактивное напыление. Наиболее универсальным методом производства изделий большой номенклатуры является электронно-лучевое напыление.

Электронно-лучевое напыление на оборудовании PLASSYS

PLASSYS – французский разработчик и производитель оборудования для травления и осаждения тонких пленок с 1987 г. Более 30 лет оборудование PLASSYS используется во многих престижных исследовательских центрах по всему миру,в области вакуумных технологий и приложений. PLASSYS также поставляет системы для нанесения алмазоподобных (DLC) трибологических (защитных) покрытий с помощью технологии PECVD. Оборудование PLASSYS применяется для термического, электронно-лучевого и магнетронного напыления, выращивания алмазов CVD методом, осаждения с ионным ассистированием, а также для ионного травления.

Технология и оборудование

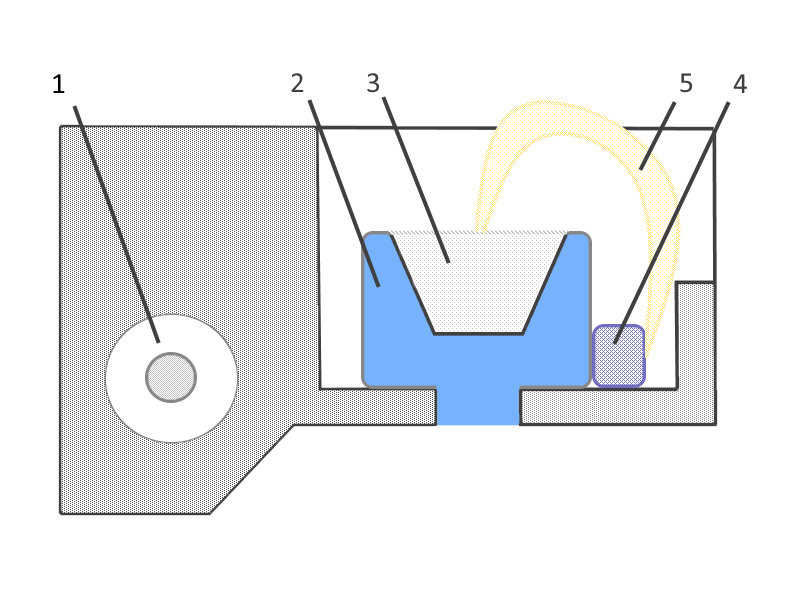

В вакуумной камере с уровнем вакуума 10-4 Па и ниже размещается электронно-лучевой испаритель. Он, чаще всего, состоит из трех основных частей: электронной пушки, отклоняющей системы и водоохлаждаемого тигля различной емкости (рис. 1).

Рисунок 1 – Устройство электронно-лучевого испарителя.

1 – электромагнит, 2 - водоохлаждаемый тигель, 3 - испаряемый материал, 4 – термокатод с фокусирующей системой, 5 - электронный луч

В электронной пушке происходит эмиссия свободных электронов с поверхности катода и формирование их в пучок, который выводится в рабочую камеру к тиглю с испаряемым материалом. Из-за этого он нагревается до температуры, при которой испарение происходит с требуемой скоростью. В образовавшемся потоке пара располагается подложка, на которой происходит конденсация. Для управления электронным пучком требуются дополнительные средства измерения и контроля, чтобы процесс напыления происходил максимально качественно. Потому что именно хорошая фокусировка электронного пучка позволяет получить большую концентрацию мощности, а значит и высокую температуру для увеличения скорости испарения даже тугоплавких материалов.

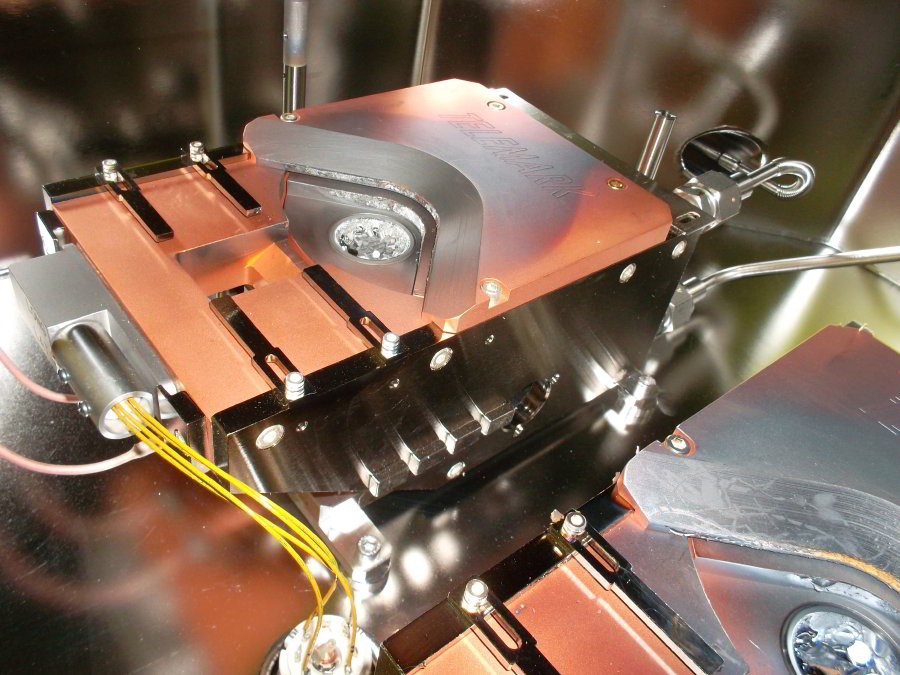

Автотигельное испарение материала в данном методе позволяет получить высокую чистоту и однородность осаждаемой пленки. Электронный пучок может быть направлен на материал сверху либо под углом к поверхности. В современном оборудовании, таком как PLASSYS MEB 550 (рис. 2) используются дополнительные системы для отклонения электронного пучка, которые обеспечивают угол поворота до 270°. Таким образом удается избежать образования пленок на деталях электронно-оптической системы и сохранить рабочие параметры электронного луча (рис. 3). Также для увеличения производительности и контроля роста используется револьвер с 6 тиглями, для осаждения различных материалов без необходимости доставать образец, что делает процесс более чистым и контролируемым.

Рисунок 2 – Оборудование электронно-лучевого напыления PLASSYS MEB 550

Рисунок 3 – Внешний вид электронно-лучевого испарителя

Преимущества метода электронно-лучевого напыления

- Получение тонких пленок металлов, сплавов и диэлектриков.

- Испарение с большой скоростью даже самых тугоплавких материалов.

- Полностью автоматизированное управление.

- Высокая чистота и однородность осаждаемой пленки.

- Высокая скорость осаждения.

- Возможность получения толстых покрытий. [2]

Выводы

-

Электронно-лучевое напыление применяется, когда требуется необходимость напыления широкого спектра материалов различной толщины на разнообразные подложки;

-

Оборудование PLASSYS модель MEB 550 имеет ряд технических и технологических усовершенствований, которые позволяют наиболее эффективно наносить тонкие пленки в вакууме по методу электронно-лучевого напыления.

*При подготовке статьи были использованы следующие материалы:

-

Борило Л.П. Тонкопленочные неорганические наносистемы / под ред. д-ра техн. наук, проф. В.В. Козика. – Томск : Томский государственный у ниверситет, 2012 – 134 с.;

-

А.Иванов, Б.Смирнов Электронно-лучевое напыление: технология и оборудование. – Москва: журнал «Наноиндустрия», № 2/2020

СМОТРЕТЬ КАТАЛОГ ОБОРУДОВАНИЯ PLASSYS >>>

СКАЧАТЬ КАТАЛОГ ОБОРУДОВАНИЯ PLASSYS >>>