Применение теплового анализа отказов на практике

В рамках цикла статей о тепловом анализе отказов с помощью ИК-термографии мы уже рассмотрели технологию синхронной термографии (СТГ/Lock-In Thermography) и проблему эффективного пространственного разрешения. В 3-ей части обзора рассказываем о применении данной методики на практике.

1. Тестирование датчика Холла. Получение распределения мощности на топологической схеме

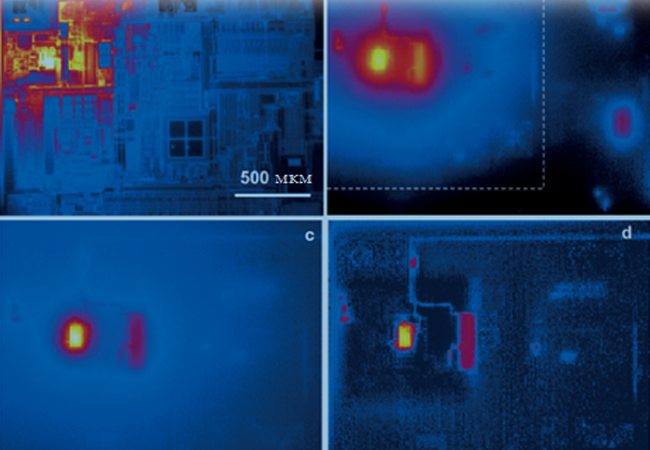

На рисунке 1 показаны изображения топологической схемы датчика Холла: амплитудное (a), фазовое (b), изображение 0°/-90°, выделенной на (b) области (c) и распределение мощности той же области (d), вычисленное из (c).

Рисунок 1 – Изображения схемы датчика Холла: амплитудное (a), фазовое (b), ε-коррекция синфазного изображения 0° (c; выделенной на (b) области) и распределение мощности (d), вычисленное из (с). Напряжение питания импульсное с частотой 22 Гц

Все детали, видимые на рисунке 1, связаны с нормальной работой этой схемы. На (c) и (d) отображается область, выбранная на изображении (b). Измерение проводилось при частоте синхронизации 22 Гц в течение нескольких минут. Мы видим, что на амплитудное изображение (а) действительно сильно влияет контраст излучательной способности, вызванный структурой металлизации.

Обратите внимание, что благодаря применению синхронизации уже полностью устранено влияние стационарного ИК-изображения (топографического изображения) даже в амплитудном представлении (а). Следовательно, яркие области рядом с источником тепла, модулированные локальным контрастом излучательной способности, вызваны распространяющимся в стороны тепловым ореолом температурной модуляции вокруг источников тепла, индуцированным теплопроводностью.

По амплитудному изображению (а) вряд ли можно судить, какие из ярких областей являются реальными источниками тепла, а какие являются областями с высокой излучательной способностью. Однако, на фазовом изображении (b) и изображении с коррекцией 0°/-90° (c) этот контраст излучательной способности полностью удален. Только ухудшилось отношение сигнал/шум в областях с низкой излучательной способностью.

Различия между фазовым изображением (b) и изображением с коррекцией 0°/-90° (c) хорошо видны на рисунке 1. Фазовое изображение (b) показывает более сильный ореол вокруг источников тепла, так как оно показывает источники тепла разной интенсивности в сопоставимой яркости (характеризуется «динамическим сжатием»). С другой стороны, изображение с коррекцией 0°/-90° (с) показывает более низкое размытие сигнала и отображает источники тепла различной мощности с различной яркостью. Распределение мощности (d), которое было вычислено из (c), открывает гораздо больше деталей, чем исходные изображения.

2. Локализация отказа на микросхеме, методом сравнения теплопередачи дефектного образца с эталоном

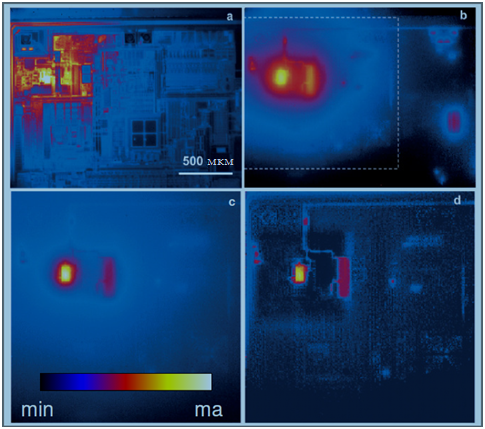

В следующем примере показано наложение изображения топографического представления (серого цвета) и фактического СТГ-изображения (в цвете) неисправного устройства.

Рисунок 2 – (а) обзорное изображение всего образца (объектив 2,5х); (b) детальное изображение области, выделенной на (а) (объектив 5х); (c) детальное изображение области, выделенной на (b) (объектив 5х с SIL); (d) SEM-изображение поперечного разреза в области отказа

Рисунок 2 (а) был создан при частоте синхронизации 10 Гц с использованием объектива 2,5х, который способен показывать весь кристалл. Сравнивая теплопередачу дефектного устройства с эталоном, точечный источник сигнала в прорисованной области может быть идентифицирован как эмиссия тепла, связанная с дефектом.

С целью обеспечения лучшей локализации теплового излучения для отдельных компонентов устройства (b), были использованы объектив 5x и частота синхронизации 25 Гц. Наконец, изображение (c) показывает область вблизи неисправности, отображаемую на той же частоте через кремниевую твердотельную иммерсионную линзу (SIL), что дополнительно дало увеличение в 3,5 раза.

Локализация отказа позволила в последствие выполнить поперечное сечение образца сфокусированным ионным пучком (FIB) для исследования методом сканирующей электронной микроскопии (SEM), результат которого показан на (d). На этом изображении показаны остатки запирающего (барьерного) слоя TiN, которые были вытравлены не полностью (показаны стрелкой) и в конечном итоге привели к короткому замыканию.

Это исследование показывает пользу технологии СТГ при исследованиях интегральных схем, которая позволяет обнаруживать даже те дефекты, размеры которых на порядки меньше, чем результирующее пространственное разрешение.

3. Тестирование микросхемы с обратной стороны подложки

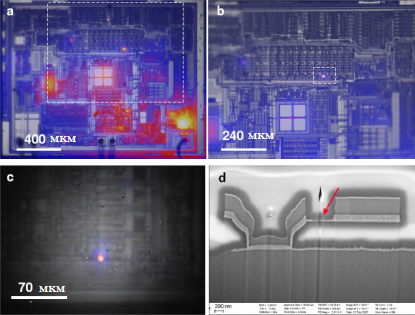

Кроме того, синхронная термография также применима для тестирования с обратной стороны подложки. На рисунке 3 показано исследование устройства перевернутого кристалла (подложка расположена вверху) с выведенными высокоомными контактами.

Благодаря тому, что кремниевая подложка является прозрачной для ИК-излучения (в зависимости от концентрации ее легирования), можно исследовать внутреннюю структуру неразрушающим образом.

Механическое поперечное сечение и исследования SEM позволили определить основную причину: проникновение изоляционного слоя в область контакта.

Рисунок 3 – Изображение устройства с перевернутым кристаллом (a), результат СТГ показывает термически активные области (b), исследования СЭМ поперечного сечения контакта показывают дополнительный слой изолятора (красные стрелки на c)

Помимо преимуществ использования СТГ в случае однокристальных устройств, особенно значимым преимуществом, по сравнению с другими методами обнаружения сбоев, является возможность исследования устройств в корпусе. Обратите внимание, что тепловые волны проникают даже в оптически непрозрачные материалы, такие как компаунд.

В связи с затуханием тепловых волн использование частоты синхронизации от 1 до 25 Гц позволяет наблюдать пятна тепла размером всего от нескольких десятков до ста мкм через материал корпуса толщиной 100-400 мкм.

Даже если пространственное разрешение недостаточно для обнаружения единичного дефекта электрического компонента, данное исследование особенно полезно в случае обнаружения дефектных зон подключения проводников, соединяющих кристалл с внешними выводами или кристаллов между собой в устройствах типа кристалл-на-кристалле. Это позволяет получить информацию для принятия решения о следующих этапах пробоподготовки и, что наиболее важно, сохраняет работоспособность устройства.

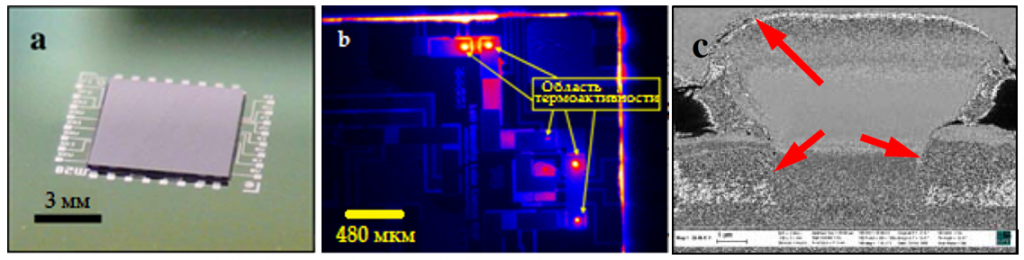

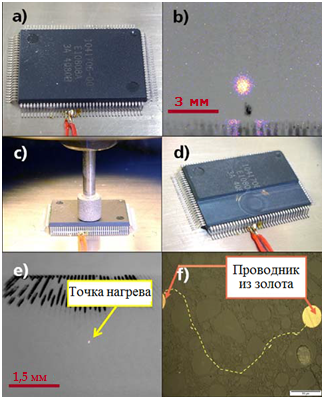

Такие исследования не могут быть выполнены с помощью оптических методов, таких как OBIRCH или свето-эмиссионной микроскопии. На рисунке 4 приведен пример эффективного использования этого метода локализации, когда участок нагрева образовался из-за частиц металла в области подключения проводников.

Рисунок 4 – Изображение устройства в корпусе (a) и начальные измерения СТГ (b), механическое удаление материала корпуса (c, d) позволило определить дефект между внутренними проводниками к кристаллу (e), поперечное сечение показывает путь короткого замыкания, созданного осколком металла (f, изображение оптического микроскопа)

После локализации первой точки нагрева (b) материал корпуса подвергся механической шлифовке и при следующем измерении СТГ (e) локализовалась основная причина контакта проводов, что в дальнейшем было подтверждено в результате механического поперечного сечения.

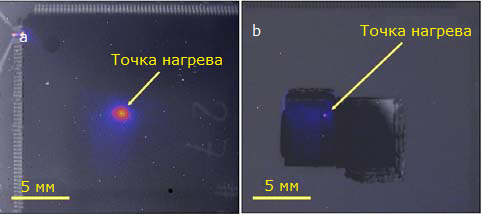

4. Локализация отказа устройства типа кристалл-на-кристалле

В случае исследований устройства типа кристалл-на-кристалле, приведенном на рисунке 5, результаты СТГ показывают точку нагрева не в области выводов, а в области кристалла. В подобных условиях использование отверстия, выполненного с помощью химического травления, позволяет получить лучшее пространственное разрешение.

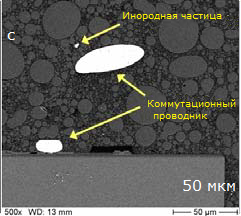

Подобно предыдущим случаям, в результате применения поперечного сечения и исследования СЭМ, в качестве основной причины дефекта был определен осколок алюминия. Кроме того, трехмерная локализация дефектов многочиповых модулей в корпусе путем количественного анализа фазы – это только часть современных исследований.

Рисунок 5 – Результат СТГ для устройства типа кристалл-на-кристалле в корпусе (a)

и после вскрытия с использованием химического травления (b), исследования поперечного сечения, выполненные с помощью SEM, показывают наличие инородной алюминиевой частицы (c)

Выводы

- Метод СТГ – отличный инструмент для локализации отказов. При проведении точной декапсуляции кристалл остается работоспособным, что позволяет выявлять причину неисправностей как на этапе разработки новых микросхем, так и в существующих сериях приборов вне зависимости о того, что послужило причиной отказа: ошибки при разработке, дизайне или брак в технологической, производственной части;

- Именно локализация отказа позволяет точно определить узел, в котором опытный оператор, уже с помощью средств разрушающего контроля, может выявить причину и провести редактирование, с последующим восстановлением работоспособности микросхемы.

*При подготовке статьи были использованы следующие материалы:

- J. Ross “Microelectronics Failure Analysis Desc Reference. Sixth Edition” USA: «ASM International», 2011. – 660 стр.

Читайте по теме:

- Цикл статей о тепловом анализе отказов с помощью ИК-термографии. Часть 1 – «Технология синхронной термографии (СТГ/Lock-In Thermography)» >>>

- Цикл статей о тепловом анализе отказов с помощью ИК-термографии. Часть 2 – «Эффективное пространственное разрешение» >>>

Планируются к выпуску материалы по теме – следите за анонсами на сайте:

-

Заключительная часть цикла статей о тепловом анализе отказов с помощью ИК-термографии. Часть 4 – «Выводы».

-

Статья «Искусство редактирования микросхем».