Методика подготовки ламелей для исследований и анализа структур FinFET средствами ПЭМ

Данный материал является переводом статьи, подготовленной следующими авторами: К.С. Бонифачо, 1 М.Дж. Кампин, 1 К. Макилурат, 2 и П.Е. Фисшионе 1 и при участии компаний: Е.А. Fischione Instruments Inc., Экспорт, Пенсильвания и JEOL USA, Пибоди, Массачусетс.

Введение

Для современных полупроводниковых устройств, построенных на базе полевых транзисторов с вертикальным каналом (FinFET), характерно наличие сложных трехмерных многозатворных конструкций. В настоящее время в производстве находятся интегральные микросхемы с технологической нормой 10 и 7 нм [1]. В случае техпроцесса 10 нм, так называемые «плавники» (каналы исток/сток FinFET транзисторов) на 25% выше и на 25% расположены ближе друг к другу, чем в случае техпроцесса 14 нм [2].

Существуют прогнозы об использовании технологии FinFET в техпроцессе 5 нм [3]; кроме того, рассматривается возможность внедрения полевых транзисторов с кольцевым затвором на нанопроволоке [3,4,5], а также комплексных составных транзисторов. Для будущих полевых транзисторов свойственно дальнейшее уменьшение размеров и рост сложности структуры, что необратимо приведет к увеличению значимости малоразмерных дефектов и трудностям при их поиске.

Из-за высокого аспектного соотношения и сложности конструкции FinFET измерение размеров элементов топологии транзистора и поиск дефектов являются достаточно сложными и нетривиальными задачами. Чтобы правильно оценить структуру слоев этих устройств и точно измерить их толщину, необходим инструмент, обеспечивающий сверхвысокое разрешение, в частности, просвечивающая электронная микроскопия (ПЭМ).

Исследование транзисторов с помощью ПЭМ обязательно на этапах производства и внедрения полупроводниковых устройств. Также ПЭМ активно применяется при анализе отказов интегральных схем для измерений критических размеров транзисторов. Таким образом, наличие ПЭМ имеет решающее значение для успешной разработки и производства новейших полупроводниковых устройств, учитывая непрерывное сокращение их размеров.

Для изучения оксидного слоя затвора трехмерных 14-нм структур FinFET в ПЭМ, толщина образца должна быть не более 20 нм [6]. Следовательно, методика подготовки образцов к исследованиям средствами ПЭМ должна обеспечивать быстрое получение легко воспроизводимых результатов. Как правило, ламели для ПЭМ готовятся с помощью систем со сфокусированным ионным пучком (ФИП), основные преимущества которых – возможность выбора места обработки образца и его утонения с высокой точностью [7,8]. Однако воздействие на образец ионов Ga + приводит к появлению таких артефактов, как аморфизация поверхностного слоя (при энергии пучка ионов Ga 30 кВ толщина аморфного слоя на образце кремния (Si) может достигать 20-30 нм [9], при 5 кВ – 2,5 нм [7]) и имплантация ионов.

Наличие указанных артефактов уменьшает эффект от использования средств высокоразрешающей аналитической микроскопии. В данной статье представлен метод бережной полировки ламелей толщиной менее 20 нм посредством узкого (<1 мкм) низкоэнергетического (<1 кВ) пучка ионов аргона (Ar +), который позволяет очистить образец от артефактов воздействия ФИП.

Материалы и методы

Пробоподготовка образцов с помощью ФИП (FIB)

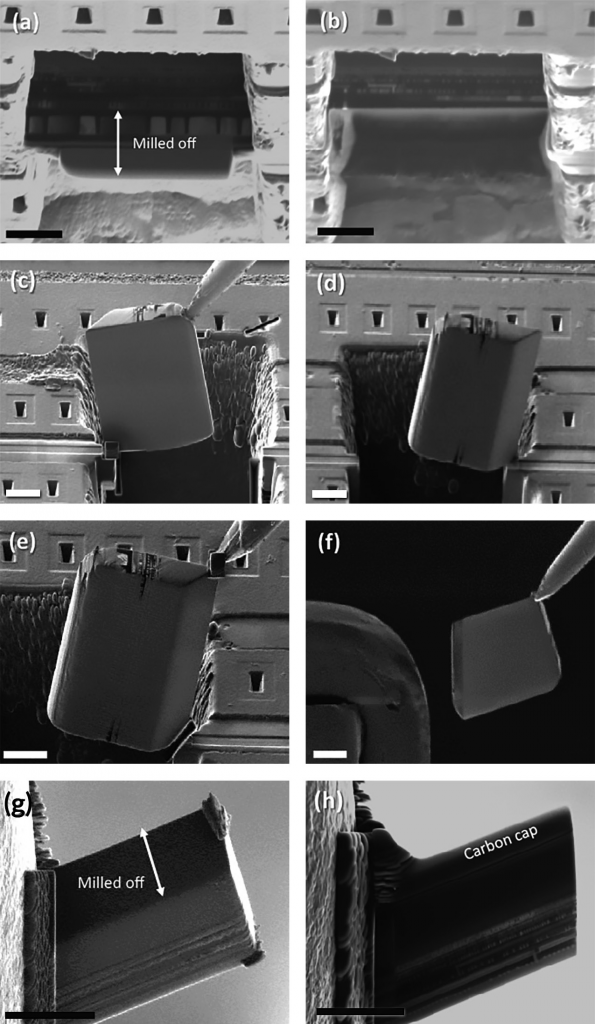

В качестве исследуемой микросхемы был выбран выполненный по технологии 14-нм FinFET процессор Intel Broadwell M-core, предварительно извлеченный из корпуса. Затем с помощью ФИП при 30 кВ было создано поперечное сечение слоя транзисторов на локальном участке кристалла микросхемы. Подготовка перевернутой ламели осуществлялась в соответствии с последовательностью действий, описанной в источнике [10], в которую, тем не менее, были внесены некоторые изменения.

Так, был исключен этап переворота заготовки ламели и добавлены дополнительные шаги во избежание появления артефактов «занавески» (curtain). Рисунок 1 иллюстрирует модифицированную подготовку перевернутой ламели с помощью ФИП, необходимую для дальнейшего изучения структуры FinFET. При использовании этого метода пробоподготовки важно своевременно удалить верхние слои металла, так как из-за низкой скорости ионно-лучевого травления они являются источником возникновения артефактов.

Также были предприняты меры по обеспечению целостности образца и устранению последствий удаления металлических слоев. Затем были выполнены стандартные процедуры утонения ламели при ускоряющих напряжениях ФИП 30 и 5 кВ. Ход эксперимента по получению перевернутой ламели сокращенно представлен в таблице 1.

Рис. 1. Процедура создания средствами ФИП перевернутой ламели из процессора, в которую дополнительно были внесены этапы a, b, g и h; а-b - до и после удаления верхних слоев металла; g-h - до и после ионно-лучевого травления артефактов обработки подложки Si и последующего нанесения углеродного покрытия. Масштабная линейка соответствует 5 мкм

Таблица 1. Последовательность действий по созданию средствами ФИП перевернутой ламели, представленной на рис. 1. Все этапы выполнялись при ускоряющем напряжении 30 кВ.

|

Рисунок |

Описание |

Угол наклона |

Угол поворота |

|

1а |

Поперечное сечение образца после ионно-лучевого травления кремниевой подложки, полученное в процессе типичной пробоподготовки для исследований методом ПЭМ * |

7 ° |

0 ° |

|

1b |

1. Удаление верхних слоев металла 2. Создание J- или U-образного выреза и последующее крепление ламели к наноманипулятору * 3. Отделение ламели от образца |

7 ° |

0 ° |

|

1c |

1. Поворот наноманипулятора на 180 ° (не показано) 2. Присоединение ламели к кристаллу |

52 ° |

0 ° |

|

1d |

Подготовка ламели к размещению кремниевой подложкой вверх и металлическими слоями вниз путем поворота столика на 180 ° |

52 ° |

180 ° |

|

1e |

1. Повторное крепление ламели к наноманипулятору 2. Отсоединение ламели от образца 3. Извлечение ламели и поворот наноманипулятора на 180 ° |

52 ° |

180 ° |

|

1f |

Крепление ламели к сетке * |

52 ° |

0 ° |

|

1g |

Удаление остатков подложки Si с артефактами обработки |

52 ° |

0 ° |

|

1h |

Осаждение углеродной или платиновой маски |

52 ° |

0 ° |

* Эти этапы не описаны, поскольку они взяты из подробно изложенной в документации производителя ФИП рекомендованной процедуры подготовки ламелей

На заключительных этапах пробоподготовки к ПЭМ процесс полировки лицевой и тыльной частей ламели контролировался путем периодического сканирования области интереса, в которой расположена структура FinFET, электронным пучком низкой энергии (2 кВ). По окончании этапа полировки фокусированным пучком ионов галлия с энергией 5 кВ, толщина ламели в области интереса составила от 50 до 80 нм.

Полировка ламели ионами аргона

Для финального утонения и полировки образцов до толщины менее 20 нм использовалась установка ионно-лучевого травления низкоэнергетическим (от 50 эВ до 2,0 кэВ) пучком ионов аргона. Аналогично классическим двулучевым СЭМ-ФИП системам, данная установка имеет в своем составе источник электронов LaB6 и детекторы электронов (детектор вторичных электронов [ДВЭ] и детектор сканирующей просвечивающей электронной микроскопии [СПЭМ]), которые дают возможность наблюдать за процессом ионно-лучевого травления в реальном времени. Держатель образцов, использующийся в установке ионно-лучевого травления, конструктивно совместим с ПЭМ, поэтому периодическое извлечение ламели из установки и размещение её в ПЭМ для оценки степени готовности сопряжено с минимальными усилиями.

Перед тем, как приступить к утонению и полировке ламели со структурами FinFET ионами аргона, был произведен подсчет числа чередующихся интерметаллических слоев и «плавников» транзисторов на изображении, полученном в ПЭМ в режиме СПЭМ при наклоне до + 27 °. Затем была проведена ионно-лучевая обработка участка образца без структур FinFET, обнаруженного в процессе изучения поверхности образца на этапе работы с ФИП. Энергия пучка аргонов при этом сознательно варьировалась от 700 до 500 эВ, угол наклона составил 10 °. В таблице 2 приведены этапы постобработки ламели пучком Ar + после ФИП. Изначально ионно-лучевое травление осуществлялось при 700 эВ для определения числа удаленных слоев в единицу времени, т. е. для вычисления скорости травления каждого слоя.

Таблица 2. Параметры травления ионами Ar+ ламели со структурами FinFET, представленной на рис. 2

|

Параметр |

Шаг 1 (рис. 2b) |

Шаг 2 (рис. 2c) |

Шаг 3 (не представлен) |

|

Энергия (эВ) |

700 |

500 |

500 |

|

Ток пучка (пА) |

100 |

100 |

100 |

|

Обрабатываемая площадь (мкм2) |

10 х 10 |

10 х 10 |

10 х 10 |

|

Угол наклона образца (°) |

+10 |

+10 |

-8 |

|

Время обработки (мин.) |

15 |

20 |

5 |

Электронная микроскопия и анализ

Изображения просвечивающей и сканирующей электронной микроскопии были выполнены с помощью ПЭМ при ускоряющем напряжении 300 кВ. Толщина образцов определялась с применением ПЭМ с фильтрацией по энергии и спектроскопии характеристических потерь энергии электронами (СХПЭЭ). Изображения сканирующей просвечивающей электронной микроскопии с атомарным разрешением были получены посредством ПЭМ компании JEOL USA с коррекцией аберраций при 200 кВ. Также в данном ПЭМ методом энергодисперсионной рентгеновской спектроскопии (ЭДС) формировалась карта распределения химических элементов.

Результаты и обсуждение

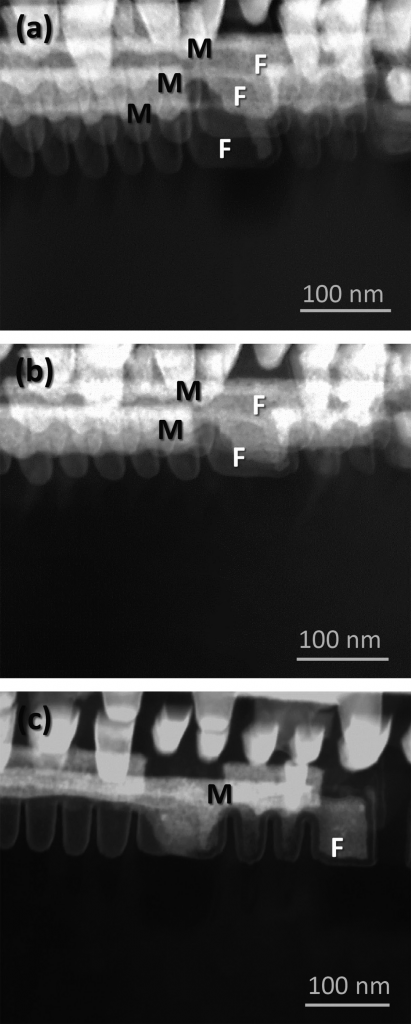

Определение скорости удаления материала

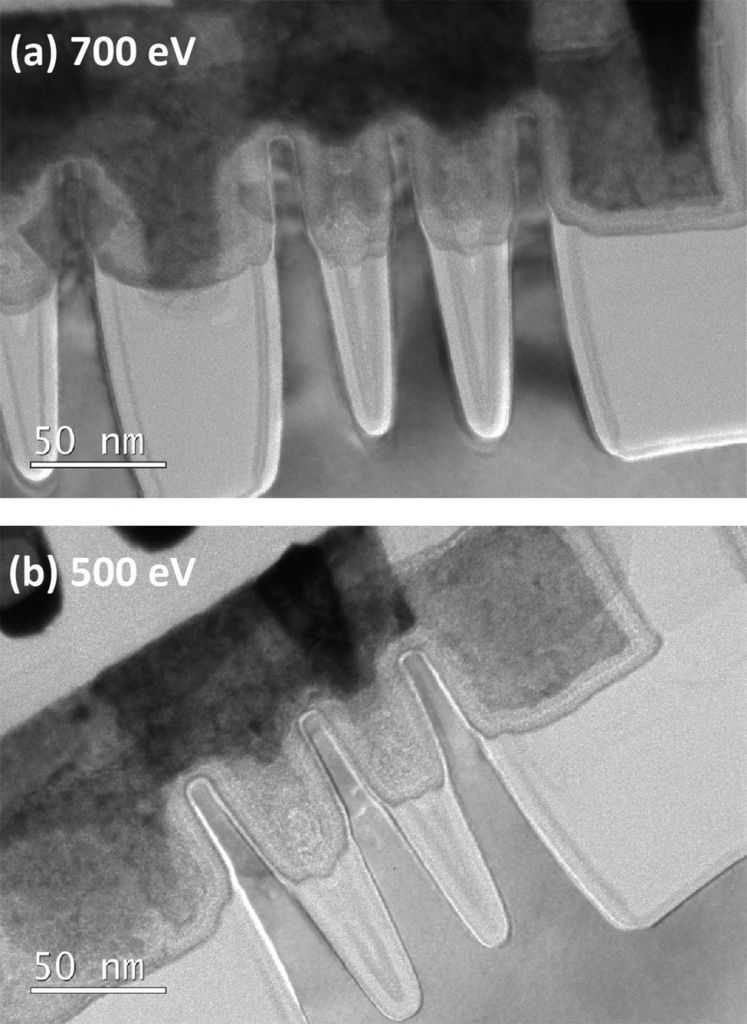

На рис. 2 представлены изображения образца до и после обработки пучком Ar +. Наблюдаемые на выполненном перед ионно-лучевой полировкой изображении (рис. 2a) слои металла (M) и «плавники» (F), в частности последовательность слоев металл / «плавник» / металл / «плавник» / металл / «плавник» (обозначены как M / F / M / F / M / F), использовались для оценки начальной и конечной толщины образца, впоследствии использовавшейся для расчета скорости удаления материала.

Над «плавником» в слое F присутствует оксидный слой затвора, толщина которого составляет 20 нм (данное значение вычислено на основе заявленной длины затвора 14-нм FinFET [12]). Повторяющиеся слои F / M / F представляют собой два оксидных слоя затвора с расположенным между ними интерметаллическим слоем. Пространство, занимаемое данной группой слоев, соответствует шагу затвора, который для 14-нм FinFET составляет 70 нм [12].

Исходя из этой величины и из того, что на рис. 2а наблюдаются слои M / F / M / F / M / F, можно сделать вывод, что ламель до обработки пучком Ar + имела толщину приблизительно 140 нм.

Рис. 2. Изображения содержащей FinFET ламели, выполненные методом темнопольной СПЭМ под наклоном + 27 ° перед обработкой пучком Ar + (a), после воздействия пучка Ar + с энергией 700 эВ (b) и после воздействия пучка Ar + с энергией 500 эВ (c). Слои транзистора обозначены как металл (M) и «плавник» (F). Рисунок приведен из источника [11]

После обработки образца пучком ионов аргона с энергией 700 эВ были удалены один слой металла (M) и один слой «плавника» (F), после чего на рисунке можно увидеть оставшиеся слои M / F / M / F (рис. 2b). Соответственно, ионно-лучевое травление ионами Ar + той же стороны образца при 500 эВ также привело к удалению одного слоя M и одного слоя F (рис. 2c).

Таким образом, после воздействия пучка Ar +, на ламели можно заметить один слой F и несколько слоев M (рис. 2c), что позволяет сделать вывод об эквивалентности финальной толщины ламели длине одного затвора транзистора (около 20 нм). Позже толщина образца была определена более точно посредством спектроскопии характеристических потерь энергии электронами (СХПЭЭ).

При энергии пучка 700 эВ один слой металла и один «плавник» были удалены за 15 минут; процедура удаления слоя металла при 700 эВ заняла 10 минут, «плавника» FinFET – 5 минут соответственно. Удаление одного слоя M и одного слоя F при энергии пучка 500 эВ ожидаемо заняло более длительное время – 20 минут.

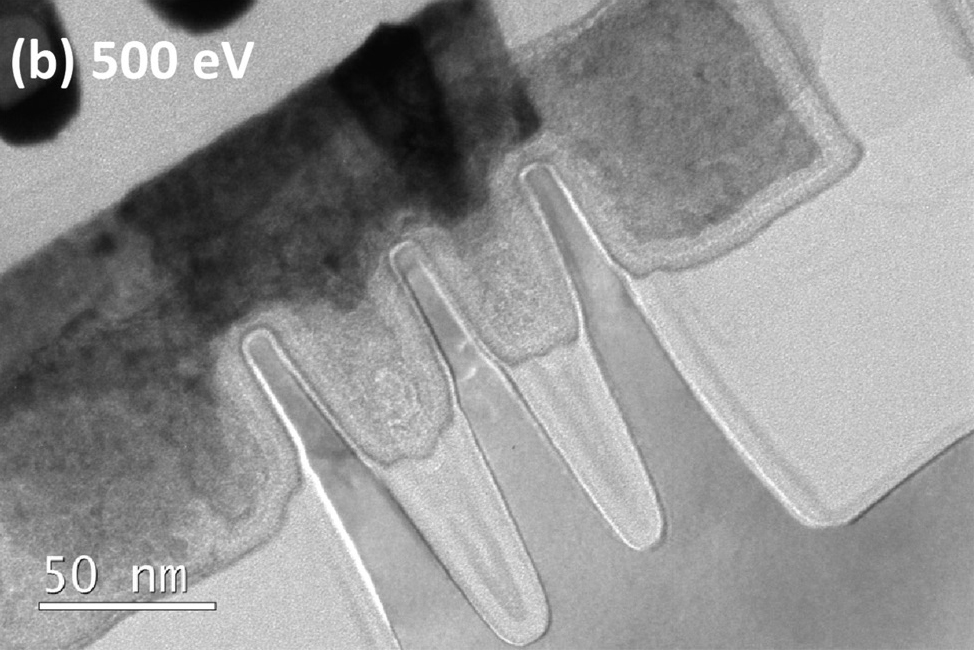

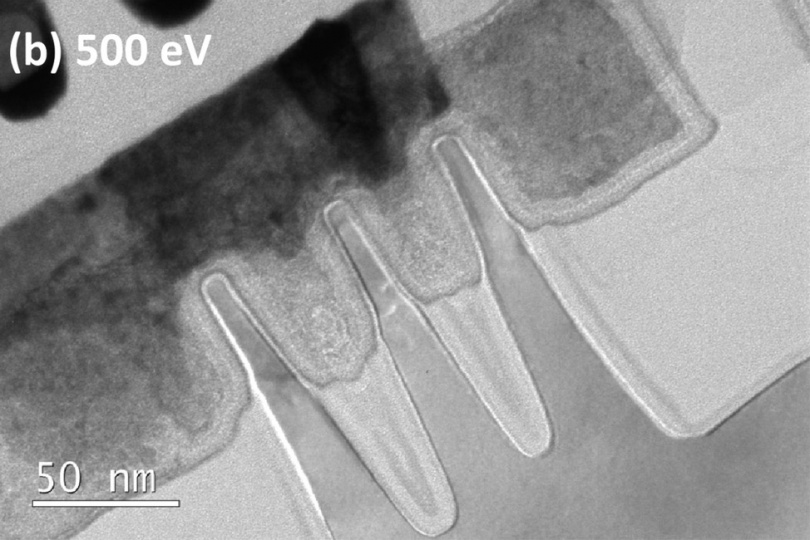

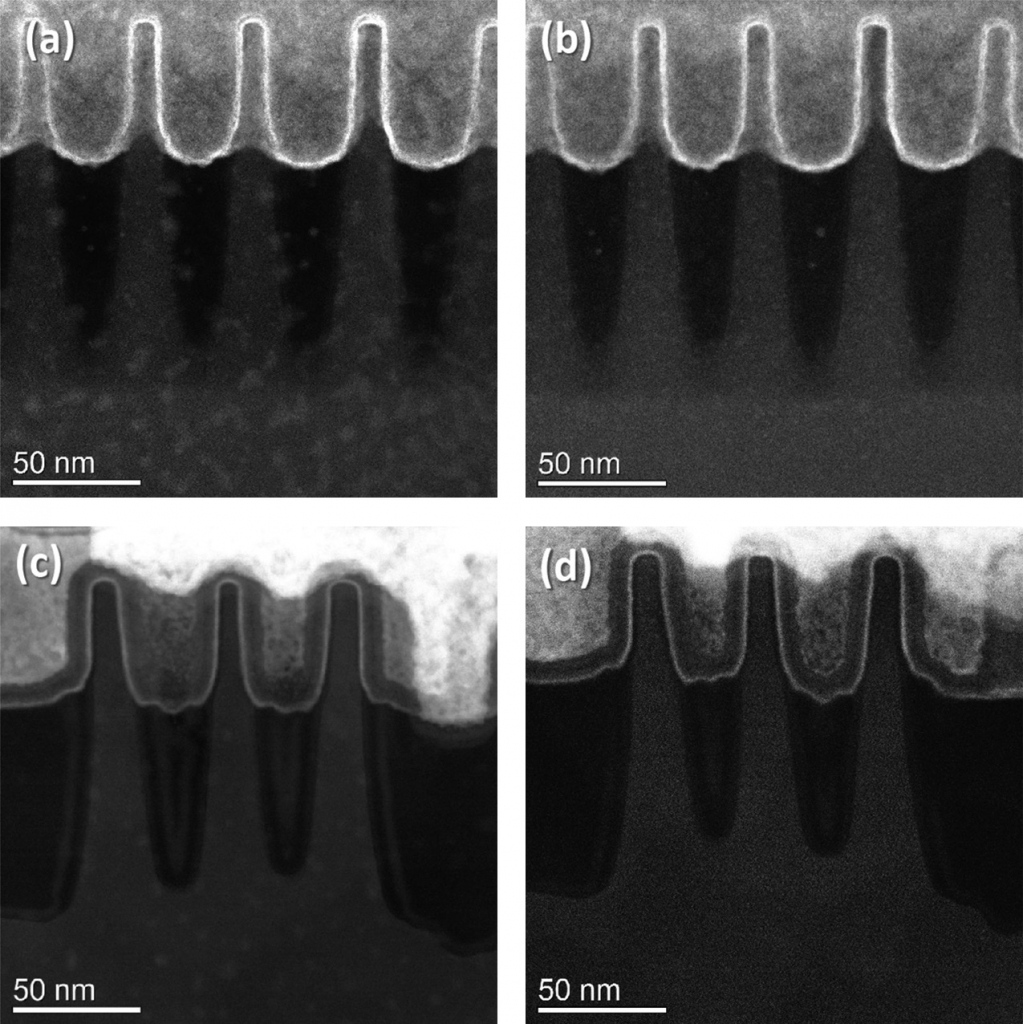

Обработка пучком ионов аргона

Сформировавшийся в установке ионно-лучевого травления поток ионов аргона воздействовал на переднюю кромку образца, на которой находится кремниевая подложка (рис. 3). В процессе ионно-лучевой обработки слоя кремния пучком Ar + наблюдалось изменение контраста изображения, регистрируемого с помощью детектора вторичных электронов (рис. 3a и 3c) и детектора СПЭМ (рис. 3b и d), что свидетельствовало о постепенном уменьшении толщины образца.

Изображения, полученные между шагом 1 и шагом 2 методом ПЭМ, позволяют увидеть, как изменяется внешний вид ламели по мере обработки ионами аргона. В то время как по окончании этапа воздействия пучка с энергией 700 эВ на изображении наблюдался эпитаксиальный слой истока/стока (S/D) транзистора, после воздействия пучка с энергией 500 эВ уже хорошо различима структура металлического затвора FinFET (рис. 4a).

Следовательно, контролировать процесс ионно-лучевого травления можно путем оценки скорости удаления определенных топологических слоев транзистора – интерметаллического слоя W и слоя истока/стока SiGe между 1 и 2 этапами обработки (рис. 4b).

Рис. 3. Изображения, полученные с помощью детектора вторичных электронов и детектора СПЭМ до (a-b) и после (c-d) воздействия пучка Ar +. В результате обработки ионами аргона образец стал тоньше

Рис. 4. Изображения ПЭМ, сохраненные по окончании этапов воздействия пучка аргона с энергией 700 эВ (а) и 500 эВ (б), иллюстрируют наличие возможности контроля за процессом обработки по изменению внешнего вида ламели. Рисунок приведен из источника [11]

Регистрация изображений высокого разрешения и элементный анализ образца

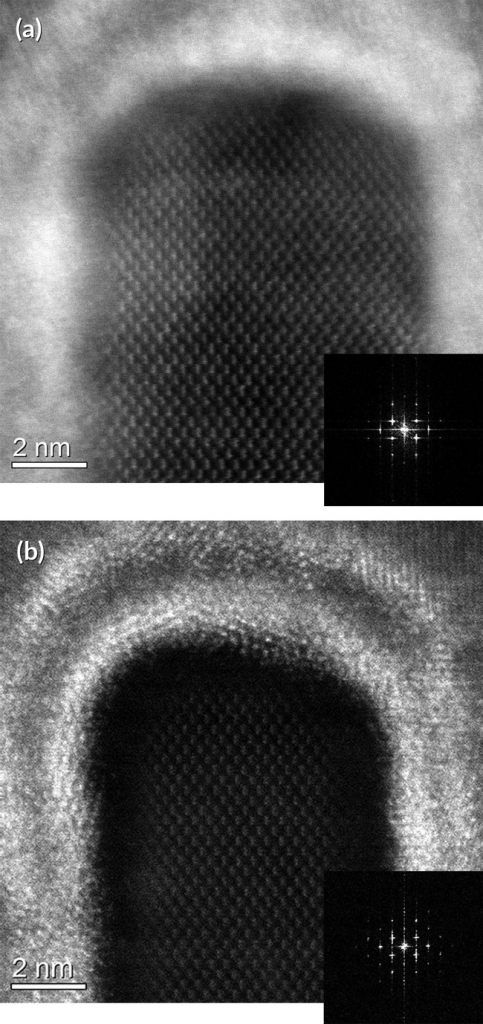

На рис. 5 представлены изображения областей p-МОП (вверху) и n-МОП (внизу) с атомарным разрешением, полученные методом темнопольной сканирующей просвечивающей электронной микроскопии после воздействия ионов Ga + и ионов Ar + соответственно. Можно заметить, что качество этих изображений отличается. Так, после воздействия пучка Ga +, на поперечном срезе FinFET имеются частицы, препятствующие прохождению электронов через ламель, что привело к плохой электронной прозрачности образца (рис. 5a и c), в то время как после полировки пучком Ar + изображение транзистора обладает лучшей детализацией и более высоким качеством (рис. 5b и d).

Рис. 5. Изображения областей p-МОП (вверху) и n-МОП (внизу) FinFET, полученные методом кольцевой темнопольной СТЭМ при больших углах (HAADF- STEM). Изображения (a и c) получены после утонения ламели ионами Ga + при первичной энергии пучка 30 кВ и финальной энергии 5 кВ. Изображения (b и d) сохранены по окончании полировки ламели ионами Ar +, выполненной в несколько итераций – при 700 эВ, 500 эВ, а затем 300 эВ

На рис. 6a приведено изображение области p-МОП транзистора после воздействия на неё ионами Ga +, выполненное с более высоким увеличением, чем на рис. 5а. Можно заметить, что изображение «плавника» как бы покрыто «дымкой», из-за чего границы атомов кремния сложно идентифицировать. Результат обработки участка этого изображения алгоритмом быстрого преобразования Фурье содержит ореол рассеяния (рис. 6а, вставка), который характерен для аморфного материала, следовательно, после обработки пучком Ga + произошла аморфизация поверхности ламели.

Рис. 6. Изображения p-МОП «плавника» транзистора, полученные методом кольцевой темнопольной СТЭМ при больших углах с более высоким увеличением, чем на рис. 5. Изображение (a) получено после обработки ламели ионами Ga +, изображение (b) - после полировки ламели ионами Ar +. Вставки на рисунках (a) и (b) представляют собой результаты обработки изображения слоя кремния «плавника» алгоритмом быстрого преобразования Фурье. Рисунок приведен из источника [11]

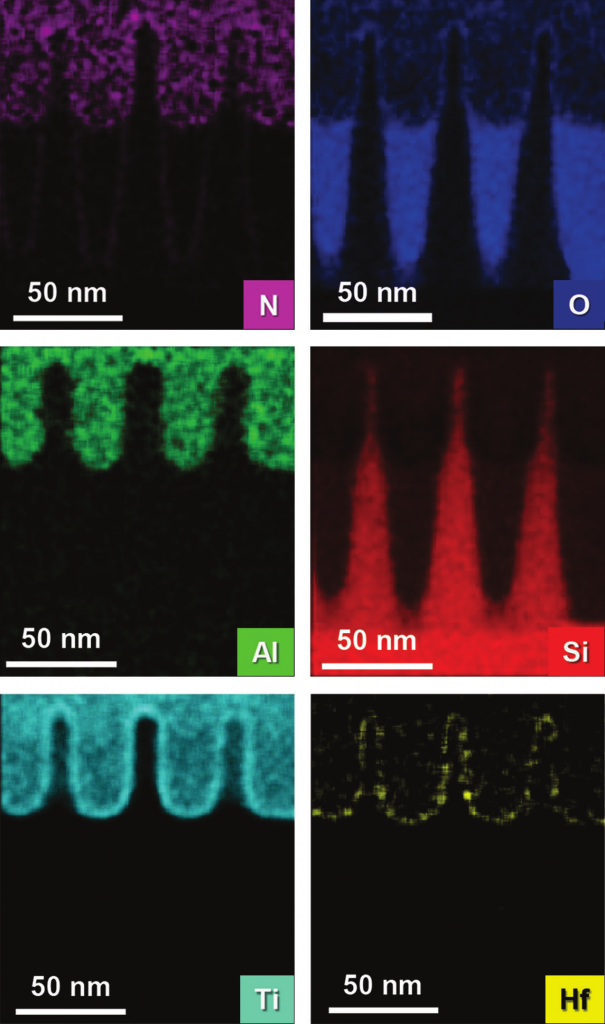

В то же время, после полировки пучком Ar + образец получил поверхность, свободную от аморфного материала (рис. 6b, вставка). На рис. 6b хорошо различимы отдельные атомы кремния в «плавнике» и аморфный материал над «плавником» с высокой диэлектрической проницаемостью и работой выхода. Кроме того, энергодисперсионный рентгеновский микроанализ образца FinFET также показал отсутствие изменения элементного состава после обработки пучком Ar + (рис. 7). Фактически, на EDS карте легко идентифицировать даже такие тонкие слои, как HfO2.

Рис. 7. Карты элементного состава области p-МОП FinFET, полученные методом энергодисперсионной рентгеновской спектроскопии после полировки образца ионами Ar +

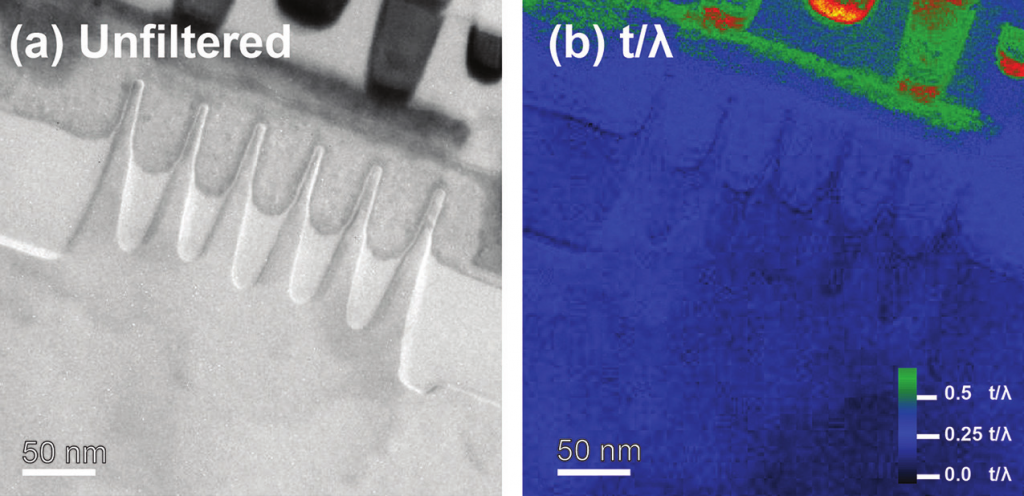

Финальная толщина ламели после утонения ионами Ar + была определена методом спектроскопии характеристических потерь энергии электронами (СХПЭЭ). Карта относительной толщины образца в ПЭМ с фильтрацией по энергии рассчитывается как логарифмирование отношения карты с нулевыми потерями (не показана) к изображению, полученному без применения фильтрации (фиг. 8a) [13]. При построении карты относительной толщины используются единицы измерения t / λ, где t - толщина образца, а λ - неупругая длина свободного пробега электронов первичного пучка через материал при заданном ускоряющем напряжении. На рисунках 8a и b представлены изображение без фильтрации участка утоненного ионами аргона образца и карта его толщины.

На приведенной на рис. 8b карте толщины образца, темно-синий цвет соответствуют значению t / λ = 0,25. Данным цветом обозначены подложка Si и структуры FinFET, что свидетельствует об их малой толщине. Область металлических контактов обозначена зеленым цветом, что эквивалентно отношению t / λ = 0,50. Исходя из известного значения λ для Si при энергии первичного пучка электронов 300 кэВ, а также измеренной методом ПЭМ с фильтрацией по энергии относительной толщины образца t / λ, был произведен расчет толщины ламели t в определенных областях транзистора (таблица 3). В области «плавников» относительная толщина ламели составила t / λ = 0,11, что соответствует абсолютной толщине 19,2 нм. Что касается области кремниевой подложки, то здесь отношение t / λ = 0,07, что соответствует абсолютной толщине 12,2 нм.

Для успешного исследования изготовленных по технологической норме 14 нм структур FinFET рекомендуется, чтобы толщина ламели составляла не более 20-30 нм [6]. Использование пучка ионов аргона позволило утонить образец до меньших значений без повреждений. Кроме того, следует отметить, что измеренная толщина «плавника» 19,2 нм близка к толщине образца в 20 нм, рассчитанной по изображению СПЭМ на рис. 2c.

Рис. 8. Изображение без фильтрации (a) и карта толщины, построенная с применением метода СХПЭЭ (b) для образца, показанного на рис. 5b. Цвет выбран в зависимости от величины t / λ. Рисунок приведен из источника [11]

Таблица 3. Толщина некоторых участков ламели t, рассчитанная на основе измеренных значений t / λ и длины свободного пробега (mean-free path, MFP) электронов в кристаллическом кремнии при ускоряющем напряжении 300 кВ, равной 174,298 нм [14]

|

|

t / λ |

Толщина t (нм) |

|

Слой кремния в «плавнике» |

0,11 |

19,2 |

|

Кремниевая подложка |

0,07 |

12,2 |

Таблица 4. Сравнение скоростей удаления материалов в установке ионно-лучевого травления при энергии ионов аргона 700 эВ и наклоне образца 10° для различных технологий Intel FinFET

|

|

Технология 14 нм |

Технология 10 нм |

|

Слой «плавника» |

4,0 нм/мин |

3,6 нм/мин |

|

Слой металла |

3,0 нм/мин |

1,8 нм/мин |

Длина затвора (технология 14 нм) = 20 нм [12]

Шаг затвора (технология 14 нм) = 70 нм [2]

Длина затвора (технология 10 нм) = 18 нм [15]

Шаг затвора (технология 10 нм) = 54 нм [2]

Перспективы и заключение

Несмотря на то, что в данной работе основное внимание уделено воздействию пучка ионов аргона на 14-нм транзисторы FinFET, представленные подходы также можно использовать и в случае технологий 10 нм и 7 нм. Скорости удаления материалов при энергии ионов аргона 700 эВ в ходе финальной полировки ламели, содержащей «плавник» с оксидным слоем затвора и металлическими слоями, можно определить, зная длину и шаг затвора для 14 нм и 10 нм устройств Intel FinFET (см. таблицу 4).

Уменьшение технологической нормы производства структур FinFET приводит к уменьшению шага затвора, что затрудняет возможность точного изготовления поперечных резов «плавников» транзистора. В связи с этим необходимо прецизионное позиционирование ионного пучка и тщательный контроль на всех этапах изготовления ламели – начиная от использования ФИП, и заканчивая финальной полировкой ионами аргона. В частности, в данной работе посредством ФИП изготавливалась ламель, содержащая от трех до пяти «плавников» FinFET, после чего один из «плавников» подвергался утонению и полировке пучком ионов аргона в несколько этапов, в ходе которых энергия пучка постепенно уменьшалась.

Представленные в данной статье результаты доказывают возможность получения ламели, толщина которой меньше, чем длина затвора транзистора, то есть <20 нм для технологии 14 нм и <18 нм для технологии 10 нм. Следовательно, в случае необходимости исследований средствами ПЭМ 10-нм FinFET, удовлетворительной может считаться такая методика пробоподготовки, которая обеспечивает толщину ламели от 12 до 19 нм.

Обсуждаемая в данной работе методика финальной полировки после воздействия галлиевого пучка может быть без особых усилий интегрирована в существующий техпроцесс ионно-лучевой подготовки образцов для анализа отказов. Внедрение в техпроцесс методики обработки образца ионами аргона позволит сократить временные затраты на получение изображений высокого разрешения и элементный анализ средствами ПЭМ, что имеет решающее значение для своевременного реагирования на проблемы, возникающие в процессе производства, и чрезвычайно важно для успешной разработки новых полупроводниковых устройств.

В текущей работе продемонстрирована методика пробоподготовки образцов 14-нм FinFET для исследований с помощью ПЭМ, в результате чего были получены изображения высокого качества и разрешения, а также выполнен элементный анализ. Направленное ионно-лучевое травление пучком Ar + может использоваться не только для полировки ранее подготовленных образцов, но и для контролируемого точного утонения с целью выявления дефектов.

Таким образом, была доказана возможность и разработана хорошо воспроизводимая методика подготовки ламелей высочайшего качества с толщиной менее 20 нм для исследований и анализа структур FinFET средствами ПЭМ.

При подготовке статьи были использованы следующие материалы:

- M. Lapedus: Semiconductor Engineering, [Online: 2018]. Available: https://semiengineering.com/nodes-vs-node-lets/.

- M. Bohr: “Leading at the Edge: Intel Technology and Manufacturing,” Technology and Manufacturing Day, San Francisco, March 2017.

- M. Lapedus: Semiconductor Engineering [Online: 2018]. Available: https://semiengineering.com/transistor-options-beyond-3nm/.

- H. Mertens, et al.: IEEE International Electron Devices Meeting (IEDM), 2016, p. 19.7.1-4.

- IMEC Magazine, [Online: 2017]. Available:. https://www.imec-int. com/en/imec-magazine/imec-magazine-september-2017/ the-vertical-nanowire-fet-enabler-of-highly-dense-srams.

- H. Feng, G.R. Low, P.K. Tan, Y.Z. Zhao, H.H. Yap, M.K. Dawood, Y. Zhou, A.Y. Du, C.Q. Chen, H. Tan, Y.M. Huang, D.D. Wang, J. Lam, and Z.H. Mai: “Investigation of Protection Layer Materials for Ex-situ ‘Lift-Out’ TEM Sample Preparation with FIB for 14 nm FinFET,” Proc Int. Symp. Test. Fail. Anal. (ISTFA), 2014, p. 478-482.

- J. Mayer, L.A. Giannuzzi, T. Kamino, and J. Michael: “TEM Sample Preparation and FIB-Induced Damage,” MRS Bulletin, 2007, 32, p. 400-407.

- L.A. Giannuzzi and F.A. Stevie, “A Review of Focused Ion Beam Milling Techniques for TEM Specimen Preparation,” Micron, 1999, 30, p. 197-204.

- N.I. Kato, “Reducing Focused Ion Beam Damage to Transmission Electron Microscopy Samples,” Journal of Electron Microscopy, 2004, 53(5), p. 451-458.

- R. Alvis, J. Blackwood, S.H. Lee, and M. Bray, “High-Throughput, Site-Specific Sample Prep of Ultra-Thin TEM Lamella for Process Metrology and Failure Analysis,” Proc Int. Symp. Test. Fail. Anal. (ISTFA) 2012, p. 391-398.

- C.S. Bonifacio, P. Nowakowski, M.J. Campin, M.L. Ray, and P.E. Fischione: “Low Energy Ar Ion Milling of FIB TEM Specimens from 14 nm and Future FinFET Technologies,” Proc Int. Symp. Test. Fail. Anal. (ISTFA), 2018, p. 241-246.

- 14 nm Lithography Process, [Online:2018]., Available: https://en.wikichip.org/wiki/14_nm_lithography_process.

- R.F. Egerton: Electron Energy-loss Spectroscopy in the Electron Microscope, 3rd edition, Springer, New York, 2011.

- K. Iakoubovskii, K. Mitsuishi, Y. Nakayama, and K. Furuya: “Thickness Measurements with Electron Energy Loss Spectroscopy,” Microscopy Research and Technique, 2008, 71, p. 626-631.

- S. Jones: “Intel versus GlobalFoundries at the Leading Edge,” IEDM 2017, [Online: 2018], Available: https://semiwiki.com/semiconductor-manufacturers/intel/7191-iedm-2017-intel-versus-globalfoundries-at-the-leading-edge/.

Перейти в каталог оборудования Fischione Instruments >>>