ALD-технологии Picosun для пассивации поверхности транзистора нитридом алюминия

Китайские специалисты опубликовали отчет об успешном эксперименте по пассивации поверхности нитридом алюминия при помощи ALD-технологии. В отчете говорится о низком токе коллапса транзисторов с высокой подвижностью электронов (HEMT) на основе GaN с превосходной температурной стабильностью при 150 °C.

Исследования финансировались Министерством науки и технологий Китайской Республики.

Описание эксперимента по пассивации поверхности нитридом алюминия с помощью ALD-технологии

Нитрид алюминия (AlN) выращивался с помощью плазменно-стимулированного атомно-слоевого осаждения (ALD), ПАСО (PEALD) с использованием плазмы N2, при этом показатель преломления был равен 1,94 на длине волны 633 нм. Перед осаждением AlN на III-нитридах предварительная обработка плазмой H2/NH3 привела к удалению естественного оксида галлия.

Рентгеновская фотоэлектронная спектроскопия (XPS) подтвердила, что естественный оксид может эффективно разлагаться водородной плазмой. После пассивации in situ ALD-AlN, поверхностные ловушки могут быть устранены, что соответствует 22.1 % тока коллапса при постоянном напряжении смещения на стоке (VDSQ) 40 В. Кроме того, измерение при высокой температуре показало бездрейфовое пороговое напряжение, соответствующее 40,2 % тока коллапса при 150 °C. Термостабильный HEMT (транзистор с высокой подвижностью электронов) обеспечивал напряжение пробоя (BV) 687 В при высокой температуре, что свидетельствует о хорошей тепловой надёжности при работе с большой мощностью.

Введение

Недавний прогресс в мощных полевых транзисторах (FET) был сфокусирован на широкополосных полупроводниках на основе GaN. GaN транзисторы с высокой подвижностью электронов (HEMT) продемонстрировали большой потенциал из-за их высокого электрического поля пробоя, низкого сопротивления в открытом состоянии (Ron) и высокой температурной стабильности. Поэтому, HEMT на основе GaN обеспечивают значительно лучшую производительность по сравнению с традиционными силовыми устройствами на основе кремния. При этом HEMT, основанные на GaN, удовлетворяют требованию уменьшения динамического сопротивления в открытом состоянии, а именно так называемый «ток коллапса» во время переключения высокой мощности. Явление току коллапса может быть вызвано высокой плотностью ловушек в материалах на основе GaN. Ловушки захватывают электроны, а затем действуют как виртуальные затворы на поверхности, которые истощают электроны канала и одновременно увеличивают во включенном состоянии.

Предыдущие исследования показывают, что некоторые диэлектрические слои могут быть эффективными пассивирующими слоями, такие как выращенный с помощью плазмохимического осаждения из газовой фазы (PECVD) SiNx, выращенный с помощью атомно-слоевого осаждения (ALD) диэлектрический слой Al2O3 с высоким k, и выращенный с помощью плазменно-стимулированного ALD (PEALD) слой AlN. Эффективная пассивация AlN, выращенного с помощью PEALD, с использованием предварительной in situ плазмы с низким разрушением позволяет удалить поверхностный естественный оксид с минимальным повреждением поверхности. Поверхностный естественный оксид сильно связан с поверхностными дефектами, что приводит к току коллапса и ненадёжным характеристикам детектора.

Поэтому оптимальный пассивирующий слой с процессом удаления поверхностного оксида является ключевой технологией для изготовления надёжных HEMT на основе GaN. В данной статье мы демонстрируем высоконадёжный HEMT на основе GaN, с применением технологии пассивации AlN PEALD. До осаждения AlN была использована водородная плазма для удаления поверхностного естественного оксида. Использование плазмы водорода привело к низкому динамическому сопротивлению в открытом состоянии, показав 22,1 % ток коллапса при постоянном напряжении смещения на стоке (VDSQ) при 40 В. Кроме того, использование ALD-AlN с предварительной in situ обработкой плазмой показало высокое пробивное напряжение (BV) 687 В при 150 С, обещая хорошую тепловую надёжность при высокой мощности.

Методы

Эпи-пластины

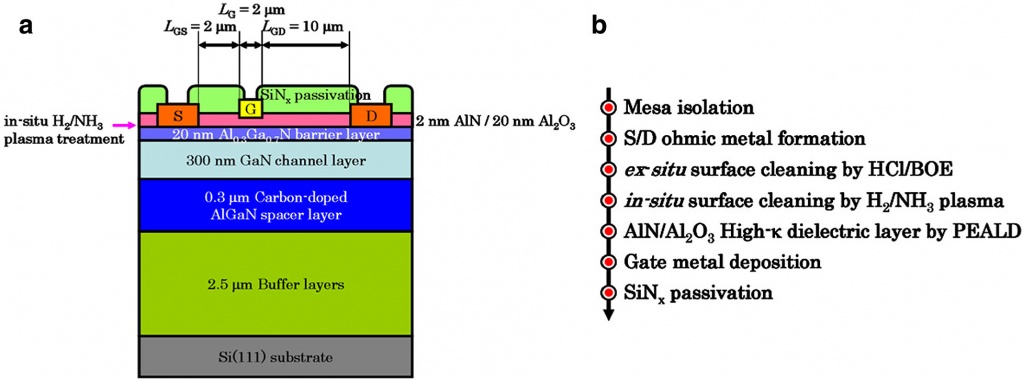

Структура Al0.3Ga0.7N/GaN HEMT выращивалась на 6-дюймовом Si(111) с помощью системы металло-органического химического осаждения из газовой фазы (MOCVD) низкого давления. Измерения структуры HEMT выявили поверхностную плотность двухмерного электронного газа (2DEG) около 1.07 × 1013 см−2, подвижность 2DEG 1315 см2/В•с, и поверхностное сопротивление 447 Ω/sq. На рис.1а показана структурная схема эпислоёв. Однако, GaN-на-Si с подложкой с низким удельным сопротивлением имеет тенденцию к возникновению тока утечки от канала к подложке, что приводит к уменьшению пробивного напряжения BV. Ранее мы сообщали о барьерном подслое AlGaN с низким содержанием допированного углерода, который показал BV сопоставимый с обычным устройством, но плотность ловушек может быть минимизирована или устранена благодаря более высокой температуре роста.

Изготовление устройства

Эпи-пластины были разделены на куски размером 2 × 2 см2. На первом этапе для изоляции мезаструктур использовали индуктивное плазменное травление на основе BCl3/Cl2. Удельное сопротивление контакта на уровне (ρc) 2.34 × 10−6 Ω-cm2 было получено на основе омического контакта Ti/Al/Ni/Au (25/125/40/150 нм) и термической металлизации с помощью быстрого термического отжига (RTA) при 850°C в течении 30 секунд. Перед пассивацией была проведена ex situ очистка поверхности HCl:DI = 1:1 и BOE:DI = 1:100 для удаления остаточного углерода и естественного оксида. Затем поверхность была обработана удаленной плазмой системы PicosunTM R200 PEALD.

На следующем этапе было проведено in situ осаждение диэлектрика с высоким k. После осаждения изолятора было проведено напыление затвора Шоттки Ni/Au (50/200 нм). Устройство HEMT было реализовано с длиной затвора 2 мкм (LG), расстояние от истока до затвора 2 мкм (LSG), 10-мкм расстояние от затвора до стока (LGD) и 100 мкм ширина затвора (WG). На последнем этапе SiNx толщиной 150 нм осаждали с помощью плазмо химического осаждения из газовой фазы (PECVD) при температуре 300 °C. Технологический процесс представлен на рис.1b.

Предварительная обработка поверхности и пассивация AlN

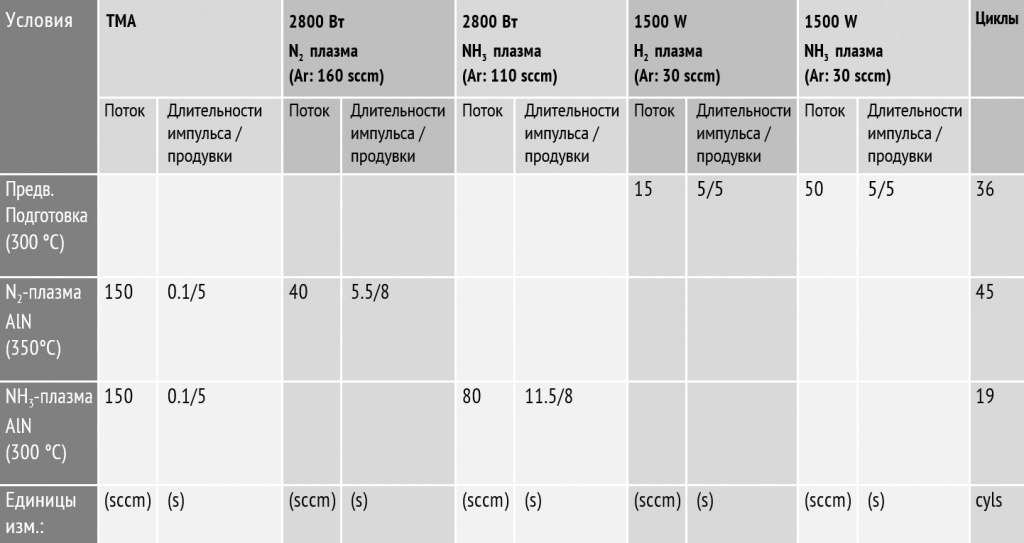

AlN-пассивированный HEMT получил идентичный in situ процесс очистки с помощью удалённой плазменной 1500 Вт H2/NH3 предварительной обработки. Процесс предварительной обработки состоит из 36 циклов плазмы H2/NH3 с импульсами/продувками в течение 5с/5с. После предварительной обработки на поверхность HEMT Осаждали 2 нм слой AlN и слой Al2O3 толщиной 20 нм, которые служили в качестве изолятора затвора. АСО-AlN использовали для изоляции кислорода в материалах на основе GaN для предотвращения образования соединения Ga-O. В данном исследовании мы использовали два различных варианта синтеза AlN.

Первый вариант AlN выращивали при температуре 350 °C в среде аргона путём нанесения в течение 0.1 с 99.999% чистого триметилалюминия (TMA), а затем подавали плазмоактивированный N2 2800Вт в течении 5,5с . Каждый импульс отделялся стадиями продувки аргоном с чистотой 99.999% только в течение 8 секунд.

Второй вариант ALD-AlN выращивали при 300 °C, 0.1 с TMA и затем подавали плазмоактивированный NH3 2800Вт в течении 11,5с. Время продувки аргоном также составляло 8 секунд. На следующем этапе 20 нм слой Al2O3 АСО был выращен in situ на AlN. Al2O3 выращивали при 300 °C в среде Ar посредством 0.1 с TMA и 0.1 с для H2O, а также продувкой аргоном 7 с после каждого импульса. Параметры роста приведены в таблице 1.

Для определения стехиометрии диэлектрических плёнок применялась рентгеновская фотоэлектронная спектроскопия (XPS) с использованием системы PHI QuanteraII. Режим узкого сканирования с распылением Ar исследовал профиль глубины элементного состава на интерфейсе. Минимальный размер пятна – 7,5 мкм в диаметре. Спектроскопический эллипсометр Woollam M-2000 использовался для определения спектра показателя преломления (n) AlN. Использовался дейтериевый источник света с минимальным размером пучка 0,3 мм.

Рис.1

a) Схематично изображено сечение и размеры устройства HEMT.

b) Последовательность технологического процесса.

Таблица 1. Обработка поверхности и условия роста диэлектриков методом PEALD

Обсуждение результатов

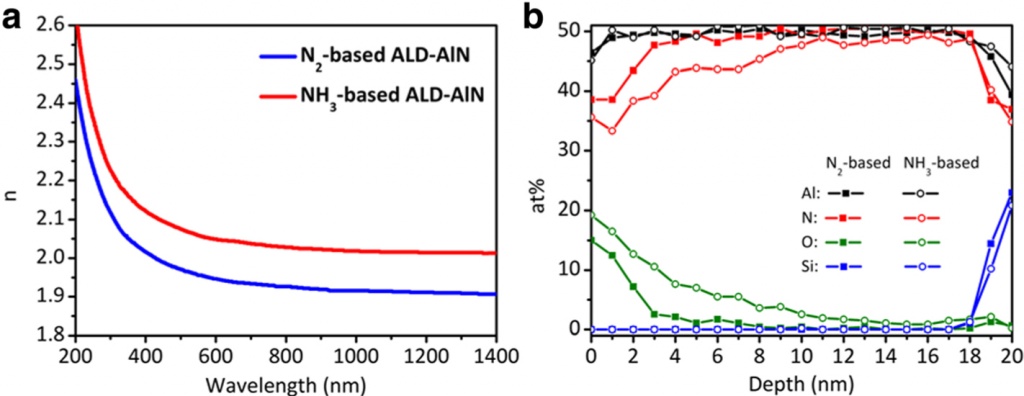

Спектр показателя преломления ALD-AlN показан на рис.2а. ALD-AlN выращивали на подложке Si(100) для исследования оптических характеристик. Показатель преломления на длине волны 633 нм составил 1.94 и 2.04 для AlN на основе N2 и NH3 соответственно. В предыдущих исследованиях показатель преломления AlN, который выращивался с помощью MOCVD, составлял 2.09 при λ = 632.8 нм.

Кроме того, выращенный AlN с помощью радиочастотного магнетронного распыления, имел показатель преломления между 1.95 и 2.05 на длине волны 633 нм. Более низкий показатель преломления можно наблюдать на пленках, выращенных методом PEALD, что можно объяснить более низкой кристалличностью выращиваемого PEALD AlN. S.Huang с коллегами сообщили, что локальные поликристаллические домены появились в верхней части AlN, выращенного АСО, который отвечает за более низкий показатель преломления. Однако монокристаллический AlN можно выращивать в первых монослоях, что приводит к хорошей пассивации поверхности для HEMT на основе GaN.

Действительно, выращиваемый методом MOCVD AlN показывает более высокий показатель преломления чем ALD AlN, но факт в том, что мы не можем выращивать AlN на HEMT структурах GaN-на-Si без трещин. Кроме того, распыление AlN приводит к повреждению поверхности вследствие ионной бомбардировки плазмой. Как можно видеть, AlN выращенный методом ALD со сравнимым показателем преломления является лучшим выбором для HEMT на основе GaN.

Более того, AlN выращенный методом ALD на основе NH3, демонстрирует более высокий показатель преломления, чем AlN на основе N2, но скорость роста AlN на основе NH3 почти в два раза выше, чем при использовании N2. Исследование профиля глубины XPS предполагает более высокое содержание кислорода в тонкой пленке AlN на основе NH3, как показано на рис.2b.

Более высокое содержание кислорода, скорее всего, обусловлено воздействием атмосферы на образец, а также просочившимся в пленку кислородом. Данная особенность свидетельствует о том, что пленка ALD-AlN с более высокими скоростями роста не является достаточно компактной при сравнении с ALD-AlN на основе N2. Таким образом, ALD-AlN на основе N2 является наиболее предпочтительным вариантом при пассивации поверхности для HEMT на основе GaN.

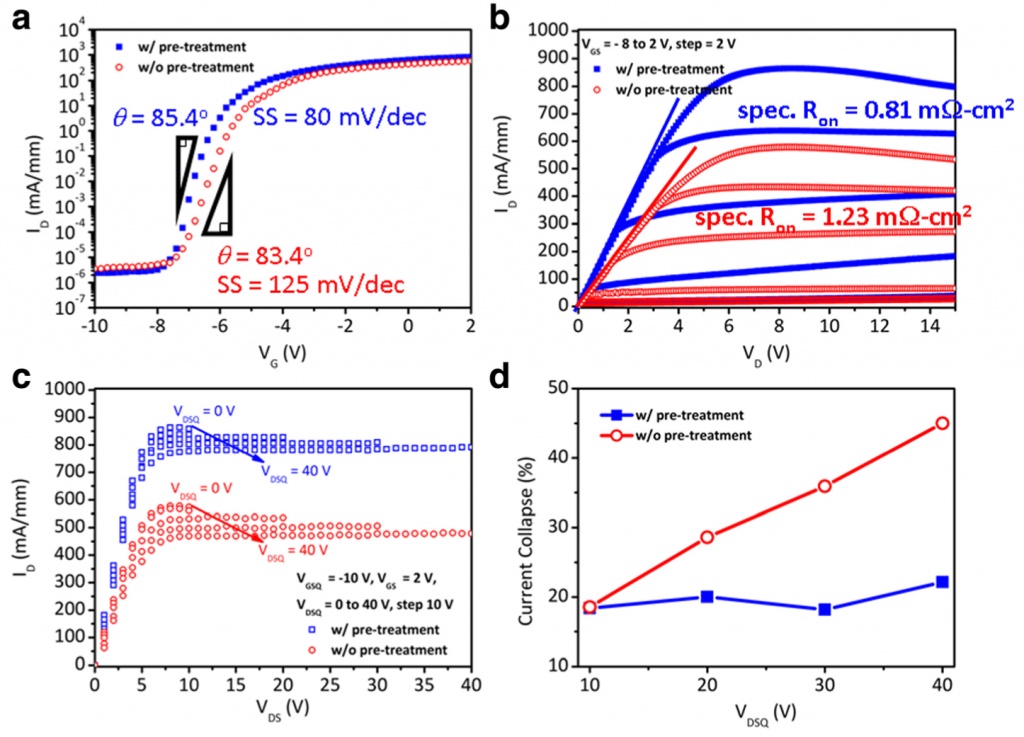

Статические характеристики IDS-VGS (VDS = 10 В) для HEMT на основе GaN, пассивированные АСО-AlN, показаны на рис.3a. Пассивированные с помощью АСО-AlN HEMT показывают характеристики модуляции затвора и отсечки. Максимальные токи стока (IDS,max) составляют 832 и 573 мА/мм для HEMT с пассивирующим слоем AlN с предварительной плазменной обработкой и без неё, соответственно. На рис.3b показаны характеристики HEMT IDS-VDS. Ток стока AlN-пассивированного HEMT без предварительной плазменной обработки показывает 577 мA/мм при смещении затвора 2 В (VGS). Сравнительно улучшена характеристика AlN-пассивированного HEMT с предварительной плазменной обработкой, которая показывает более высокий ток стока 863 мA/мм. Удельное сопротивление в открытом состоянии (spec. Ron) AlN-пассивированных HEMT составляет 0,81 и 1,23 мОм/см2 для изделий с предварительной обработкой плазмой и без неё, соответственно.

Рис.2

a) Показатель преломления в зависимости от длины волны.

b) XPS профили глубины плёнок AlN, выращенных в плазме N2 (закрашенные круги) и NH3 (полые круги). АСО-AlN синтезировали на подложке Si(100).

Рис.3

a) Характеристики IDS-VGS пассивированного HEMT с АСО-AlN (синие квадраты) и без (красные круги) предварительной плазменной обработки (VDS = 10 В).

b) Характеристики IDS-VDS fпассивированного HEMT АСО-AlN (VGS от -8 до 2 В с шагом 2 В).

c) Импульсная характеристика IDS-VDS для HEMT с (синие квадраты) и без (красные круги) плазменной предварительной обработки, VGSQ

при -10 В, VDSQ изменяется от 0 В до 40 В.

d) Коллапс тока (%) относительно смещения стока (VDSQ)

Значения IDS,max для HEMT с предварительной плазменной обработкой были относительно высокими в отношении увеличения подвижности из-за поверхностной пассивации, устраняющей рассеяние носителей. Более высокая производительность означает, что предварительная обработка плазмой H2/NH3 приводит к высокому качеству интерфейса между пленкой ALD-AlN и III-нитридами.

Чтобы дополнительно исследовать характеристики управления затвором для обоих устройств, допороговое колебание (SS) является параметром, который чётко указывает на качество интерфейса. SS определяется как обратный наклон кривой IDS по сравнению с характеристикой VGS в допороговой области. Значения SS составляют 80 и 125 мВ/дел для HEMT с предварительной обработкой плазмой и без неё, соответственно. Более низкое значение SS подтверждает низкую плотность межфазного состояния после предварительной обработки плазмой.

Межфазные состояния можно отнести к естественным связям Ga-O, что приводит к высокой плотности поверхностных ловушек. Следовательно, необходимо удалить естественный оксид с поверхности HEMT. Водородная плазма позволяет удалить естественный оксид с поверхности GaN, после которой плазма аммиака будет одновременно пассивировать поверхность плазменной нитридизацией. Кроме того, поверхностная нитридизация также изолирует атомы Ga и O, препятствуя образованию связей Ga-O.

Импульсные характеристики IDS-VDS были получены из выключенного состояния со постоянным напряжением смещения на затворе (VGSQ) от -10 В до включенного состояния 2 В за 500 нс и разделением 1м. Затем, постоянное смещение стока (VDSQ) изменялось от 0 до 40 В (шаг 10 В). В результате для предварительно обработанной плазмы HEMT на рисунке 3c показана меньшая дисперсия IDS-VDS

после плазмы H2/NH3, поэтому поверхностная ловушка была успешно уменьшена. Коллапс тока был исследован и суммирован на рис.3d, который показывает меньшее расхождение после предварительной обработки плазмой H2/NH3 методом ALD.

Коллапс тока был определён как:

Коллапс тока составлял 22.1% для HEMT с предварительной плазменной обработкой, а при отсутствии таковой составляет 44.9% при VDSQ = 40 В. Таким образом, коллапс тока может быть эффективно уменьшен с помощью плазменной обработки для HEMT на основе GaN.

Химические свойства поверхности HEMT были хорошо исследованы с помощью спектроскопии XPS. Измерительная система XPS состоит из сферического конденсатора, анализатора и монохроматического источника рентгеновского излучения Al Kα (hν = 1486.6 эВ). Спектр энергий связи был тщательно откалиброван путём различных измерений пиков Cu 2p3/2, Ag 3d5/2, и Au 4f7/2. XPS спектроскопия позволяет проверить удалён ли нативный оксид предварительной плазменной обработкой, что приведёт к высокому качеству интерфейса и гарантирует низкий ток коллапса.

Рис. 4 XPS спектроскопия Ga 3d пика на границе раздела AlN и AlGaN для HEMT без (верх) и с (низ) предварительной обработкой плазмой. Спектр совпадает с функцией Гаусса и разделен 4 основными компонентами (сплошными линиями), соответствующими Ga-Ga (голубой), Ga2O (зелёный), Ga-N (чёрный), и Ga2O3 (красный)

Ga2O3 может быть расщеплен водородной плазмой следующим образом:

Ga2O3 + 4H * → ( Ga2O↑ + 2H2O↑) + (2GaOH↑ + H2O↑)

На рис.4 показаны спектры Ga 3d двух образцов. Пики могут состоять из четырех основных линий для Ga-Ga при 18.5 ± 0.1 эВ, Ga+-O (Ga2O) при 19.5 ± 0.1 эВ, Ga-N при 19.7 ± 0.1 эВ, и Ga3+-O (Ga2O3) при 20.7 ± 0.1 эВ. Два состояния окисления Ga2O и Ga2O3 дают вклад в Ga-O связи. Соотношение связей Ga-O/Ga-N говорит о том, что естественные оксиды были удалены. Соотношение связей Ga-O/Ga-N было снижено с 33.1 до 17.8%, поскольку была проведена предварительная обработка плазмой, поэтому полагается, что естественный Ga2O3 эффективно удаляется плазмой H2/NH3. Следовательно, число поверхностных ловушек можно значительно сократить, что связано с результатами исследований IDS-VDS.

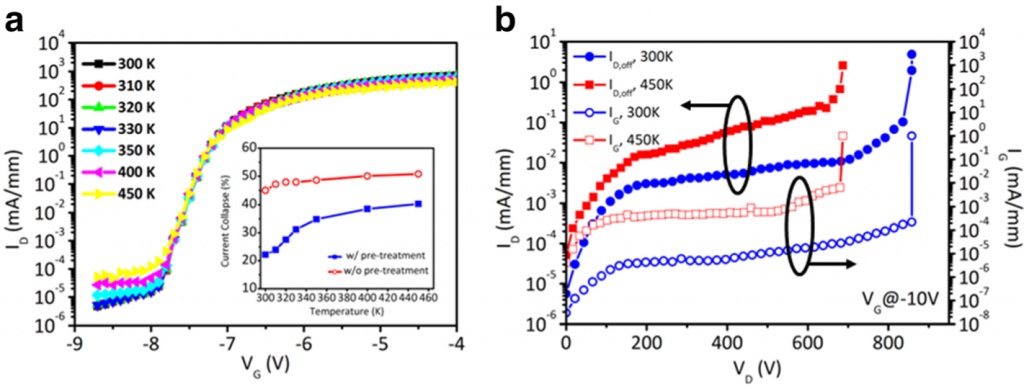

Однако, требования к HEMT на основе GaN предусматривают термостабильность, поскольку высоковольтные переключающие устройства обычно работают при повышенной температуре перехода (Tj). Непростая задача для HEMT на основе GaN работать при высоких Tj, в частности появляется значительный отрицательный сдвиг порогового напряжения (Vth) из-за высокой плотности ловушек. Также они термически активированы на границе раздела между материалами на основе диэлектрика и GaN. Зависимость IDS-VGS для различных температур для HEMT, предварительно обработанного плазмой, показана на рис.5а. IDS для выключенного состояния увеличилось на два порядка при увеличении температуры от комнатной до 150 °C. Повышение IDS выключенного состояния может быть объяснено увеличением утечки из буфера.

Как можно видеть, почти без сдвига Vth было получено от комнатной температуры до 150 °C, а наблюдалось только 0.02 В отрицательное смещение Vth, что означает, что отрицательные поверхностные заряды были удалены. Предыдущие исследования предполагали, что термически индуцированное отрицательное смещение Vth равно 0,5 В; следовательно, HEMT с пассивацией AlN с помощью ALD и предварительной плазменной обработкой показывает, что плотность ловушек может быть эффективно улучшена. Вставка на рис.5a суммирует результаты измерений тока коллапса при повышенных температурах, где измерения проводились при VDSQ = 40 V. Значительное уменьшение тока коллапса наблюдалось при более высоких температурах для HEMT с предварительной плазменной обработкой, только 40.2% тока коллапса при 150 °C.

Напротив, ток коллапса увеличивается до 50.8% при 450K для HEMT без предварительной плазменной обработки. Результат можно объяснить подавлением влияния ловушечных состояний за счет удаления естественного оксида. Ловушки будут захватывать электроны из затвора или двумерный электронный газ (2DEG) при более низких температурах, но высвобождать захваченные электроны при более высоких температурах, что приведет к изменению Ron за счет увеличения температуры.

В общем, поверхностные ловушки фиксируются при положительных зарядах, независимо от температуры и смещения, путём эффективной пассивации. Однако трудно оптимально пассивировать высокую плотность ловушек. Самый действенный способ улучшить тепловой ток коллапса - это компенсировать высокую плотность ловушек.

Рис.5

a) IDS-VGS для HEMT для различных температур с предварительной обработкой плазмой. Во вставке показан ток коллапса с повышенной температурой.

b) Измерения пробивного напряжения (BV) HEMT с предварительной обработкой плазмой для различных температур. На графиках с полыми кругами показаны температурные зависимости IGS HEMT с предварительной обработкой плазмой.

Поэтому предварительная обработка плазмой H2/NH3 обещает низкую плотность поверхностных ловушек, благодаря пассивации ALD AlN, что приводит к снижению отрицательных поверхностных зарядов. На рис.5b показаны температурные зависимости пробивного напряжения (BV) и тока утечки затвора (IGS) для HEMT предварительно обработанных плазмой. Мягкий пробой BV определялся как IDS в выключенном состоянии при 1 мкA. Мягкий BV был уменьшен с 660 до 153 В при увеличении температуры от комнатной до 150 °C. Напряжение пробоя BV устройства может достигнуть 858 В при комнатной температуре, но упасть до 687 В при 150 °C.

Следует заметить, что утечки затвора свидетельствует о том, что BV были ограничены ударной ионизацией, как показано на рисунке кривыми с полыми кругами. Несмотря на то, что мягкое пробивное напряжение BV было уменьшено до 153 В, термостойкий HEMT обеспечивал пробивное напряжение BV > 600 В при высокой температуре, обещая хорошую тепловую надёжность при большой мощности. Технология ALD подходит для улучшения производительности устройства и обеспечивает эффективные и лёгкие методы предотвращения нежелательных явлений, создания надёжных устройств для приложений высокой мощности.

Заключение

Суммируя, был изготовлен низкотемпературный HEMT на основе GaN с высокой термостабильностью. ALD-AlN имеет показатель преломления 1.94 на длине волны 633 нм. Перед осаждением AlN на III-нитриды предварительная обработка плазмой H2/NH3 приводила к низкой плотности ловушек на поверхности. Водородная плазма позволяет эффективно расщеплять естественный оксид галлия. XPS спектроскопия показывает, что естественный оксид был удалён. После ALD-AlN, приводящего к хорошо пассивированной поверхности, происходит ток коллапса 22.1% при постоянном напряжении смещения на стоке (VDSQ) при 40 В. Кроме того, высокотемпературные измерения показали отсутствие сдвига Vth, соответствующее 40.2% току коллапса при 150 °C. Термостойкий HEMT показал пробивное напряжение BV > 600 В при высокой температуре, обеспечивая хорошую тепловую надёжность при работе с высокими мощностями.